生產一噸生石灰就耗費1.5個家庭月用電量

根據全球建築聯盟(Global Alliance for Buildings and Construction,GlobalABC)的數據顯示,水泥業是碳排量最高的產業之一,每年約產生高達28億公噸的碳排,佔全球二氧化碳總排放量 8%。

幾乎「每生產出1磅的水泥,就會產生等量的二氧化碳」,聯合國環境規劃署(UNEP)表示,為了實現《巴黎協定》推動水泥業轉型已變得刻不容緩。

一般來說,製造水泥分為3大步驟。先混和石灰石、黏土、矽砂與鐵渣等原料,接著進入熟料燒成,最後將燃燒完成的熟料研磨至標準細度。由於石灰石需要以1450至1500度高溫燒製才能生產出生石灰(氧化鈣,CaO)。

這個過程耗能巨大,生產一噸生石灰需要約 1.4 MW /小 時,相當於美國1.5個家庭一個月的用電量,並且有近半的能源消耗是用於將窯爐加熱至合適的溫度。

美國加州大學洛杉磯分校(UCLA)碳管理研究所所長、土木與環境工程教授Gaurav Sant所率領領導的團隊,成功開發出一種全新的方法,可以在不釋放二氧化碳的情況下生產水泥。

用水泥生產氫能 碳排大減98%

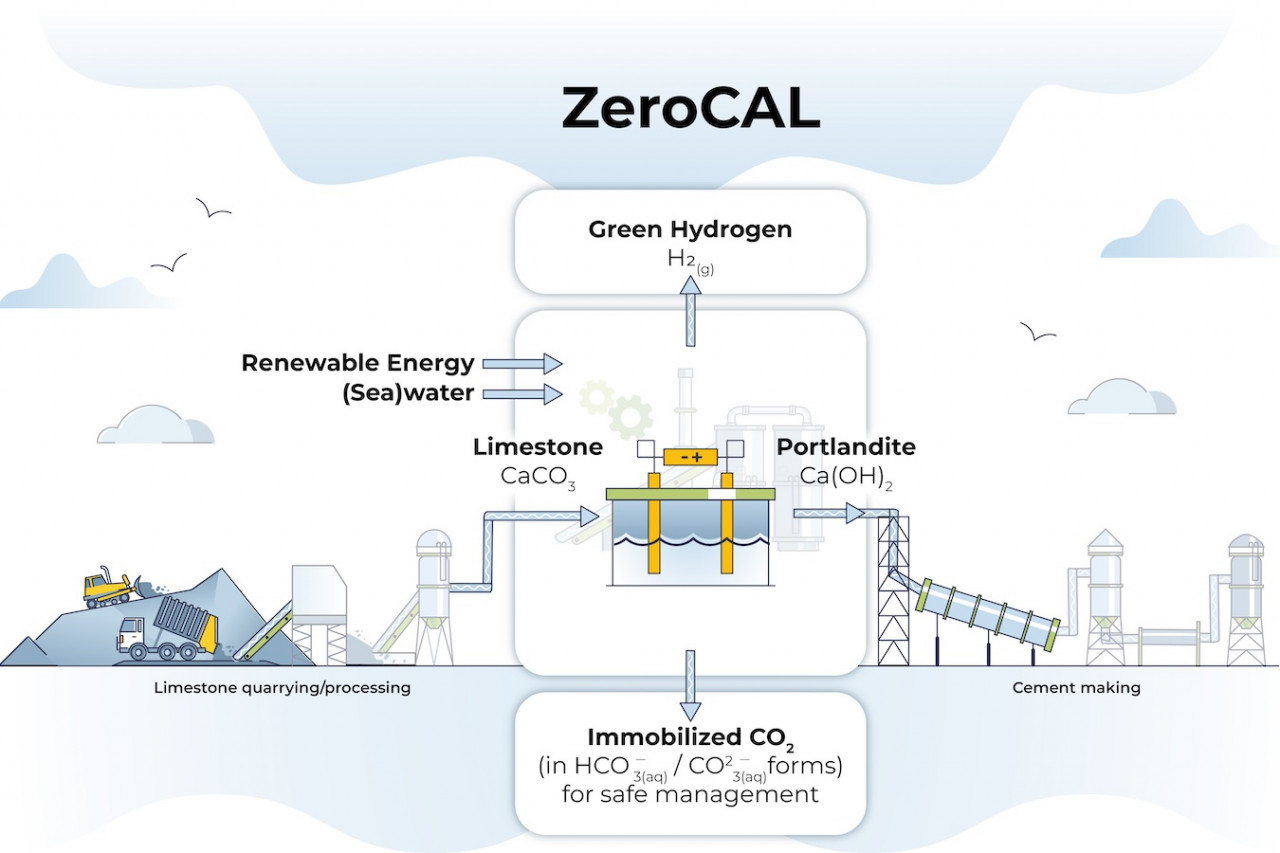

ZeroCAL技術的核心在於,利用一種含有常見工業酸(乙二胺四乙酸)的水基溶液來溶解石灰石。在溶解後,研究人員會再透過奈米膜過濾技術分離出鈣,再透過電化學過程(electrochemical process)生產氫氧化鈣。

ZeroCAL 的副產品包括常用的鹽酸、小蘇打、氧氣和氫氣,後者可用作清潔燃燒燃料來加熱水泥窯。團隊聲稱,這一系列步驟,可將生產水泥的碳排放銳減至1.5%。

Gaurav Sant教授進一步指出,「ZeroCAL為消除水泥生產過程中的二氧化碳排放提供一個可行的解決方案。它不僅解決了石灰石分解產生的碳排放問題,還能提供清潔的氫氣和氧氣來加熱水泥窯。此外,它無需建造單獨的碳捕捉和儲存設施,即在現有的窯爐和石灰石原料的基礎上就可實現減碳。」

ZeroCAL利用乙二胺四乙酸(C10H16N2O8)溶解石灰石(CaCO3)後,再透過電化學過程生產氫氧化鈣Ca(OH)2,並用過程在所產生的副產品氫氣(H2)來加熱水泥窯。圖片來源:加州大學洛杉磯分校(UCLA)

雖然碳排放量大幅降低,但卻比傳統水泥使用更多的能源與水資源,而且低碳水泥的生產成本較高,原先普通水泥的利潤已經非常低廉,因此在低碳水泥成為各地的常態選擇前,還有一大步創新之路需要進行突破。

為此,研究團隊致力簡化生產流程,優化副產品的再利用,期望能提高能源效率。此外,他們也建議優先在水資源充足地區的水泥廠實施此技術轉型。

目前,ZeroCAL團隊已經與印度最大的水泥製造商Ultratech Cement Limited合作,計劃建造一個示範工廠,預計每天可生產約數噸的低碳水泥。

.jpg)